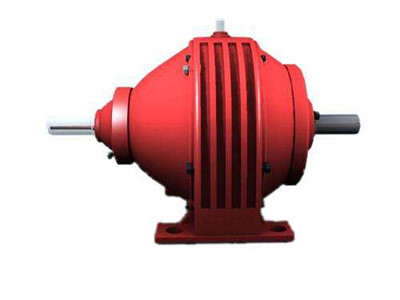

保证行星减速机星轮表面间位置精度是确保行星减速机传动系统高效、稳定运行的关键。行星减速机广泛应用于需要高扭矩、低速输出的场合,如机器人、风力发电、机械传动等领域。星轮的表面位置精度直接影响减速机的运行性能、噪音、寿命等。以下是一些常见的提高星轮表面间位置精度的措施:

### 1. **精密加工与装配**

星轮的加工精度是决定位置精度的基础。为了保证星轮与太阳轮、内齿圈的正确啮合,必须对星轮的加工精度提出严格要求。常见的加工方法包括:

- **精密磨削**:通过磨削工艺可以有效提高星轮齿面的精度,减少齿形误差。

- **电加工(如电火花加工)**:对于硬质材料,电加工可以精细调整齿面形状,确保啮合精度。

- **高精度切割和车削**:通过数控车床或数控齿轮加工设备进行切割,确保每个齿面与相邻部件的配合精度。### 2. **优化装配工艺**

装配过程中,星轮的表面间位置精度受到多方面因素的影响,如装配时的对中精度、紧固力矩等。为此可以采取以下措施:

- **对中装配**:使用精密对中工具和测量设备,确保星轮与其他部件(如太阳轮、内齿圈)之间的精确对准。

- **均匀紧固**:装配时要均匀地施加紧固力,避免因偏载或不均匀压力造成齿轮变形或位置偏差。

- **装配前清洁**:确保零部件表面没有杂质或毛刺,避免装配过程中影响精度。

### 3. **采用高精度轴承与支撑结构**

轴承的选择对行星减速机星轮的表面间位置精度影响较大。优质、高精度的轴承能够有效减少行星轮在运转过程中的偏移,确保各个星轮的均匀分布。常用的措施包括:

- **高刚性轴承**:选择高刚性轴承减少支撑结构的弹性变形,保证星轮的运动精度。

- **双列或多列轴承配置**:在需要较高定位精度的情况下,采用多列轴承配置来提升支撑稳定性。

### 4. **减小齿轮啮合误差**

齿轮的啮合精度对星轮表面间位置精度至关重要。为了减少啮合误差,可以采取以下措施:

- **齿形修正**:通过齿形修正和渐开线修整技术,可以有效减少啮合误差,改善星轮的传动精度。

- **优化齿轮设计**:根据负载特性和使用环境对齿轮进行合理的设计,包括齿数、压力角、模数等参数的优化,以提高啮合精度。

### 5. **合理的润滑设计**

润滑系统能够减少齿轮在运转过程中的摩擦和磨损,延长使用寿命,并提高位置精度。合理的润滑设计可以减少星轮表面之间的摩擦,保证平稳运行,避免因磨损导致的定位误差。

- **高质量润滑油**:选择合适的润滑油,减少摩擦力,保证齿轮之间的精确配合。

- **适当的润滑方式**:根据行星减速机的工作环境,选择合适的润滑方式,如油浴润滑、油脂润滑或喷油润滑。

### 6. **温度控制与热膨胀补偿**

在高负载和高速运行条件下,行星减速机的工作温度可能会升高,从而引起零部件的热膨胀,影响位置精度。因此,在设计和装配时应考虑:

- **温度监控**:定期检查和监控设备运行中的温度变化,避免因过高的温度导致精度下降。

- **热膨胀补偿设计**:在设计时考虑使用热膨胀系数相近的材料,或采用热膨胀补偿机构,以减少温差对位置精度的影响。

### 7. **动态性能分析与优化**

在行星减速机的设计阶段,可以使用动态仿真和分析软件对系统进行建模和优化,模拟不同工况下星轮与其他部件的相对位置变化。通过动态性能分析,可以有效预测系统的工作行为,并提前优化设计,减少误差的产生。### 8. **定期维护与检查**

设备长期运行后,可能出现磨损或偏差,因此定期的维护和检查非常重要。通过定期检查星轮的啮合情况、表面磨损等,能够及时发现潜在问题,并进行调整,确保减速机持续保持良好的精度。

### 总结

保证行星减速机星轮表面间位置精度的措施涉及从设计、加工、装配到运行的各个环节。通过精密加工、优化装配工艺、合理选用轴承、减少齿轮啮合误差、润滑设计、温控设计以及动态性能优化等手段,可以有效提升行星减速机的性能和稳定性,从而确保设备长期高效运行。