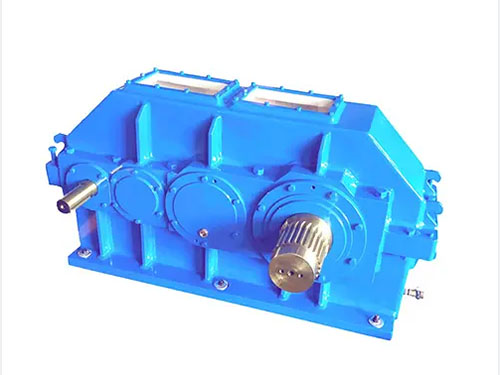

硬齿面减速机的技术进步与应用实践

硬齿面减速机作为一种广泛应用于机械传动领域的设备,其性能和稳定性直接影响着设备的工作效率和使用寿命。然而,在减速机的制造和使用过程中,磨削烧伤和裂纹等问题时常出现,严重影响了设备的可靠性和安全性。本文将从多个角度探讨硬齿面减速机解决磨削烧伤和裂纹的有效方法,以期为行业提供参考和借鉴。

一、磨削烧伤的成因与影响

磨削烧伤通常是由于磨削过程中产生的高温所致,特别是在硬齿面减速机的齿轮加工过程中,磨削速度、磨具性质、冷却液的选择等因素都会对燃烧的发生产生影响。高温会引起材料的物理和化学性质变化,导致硬度下降、韧性降低,最终形成裂纹,甚至使材料失效。

此外,磨削烧伤不仅影响了齿轮的表面质量,增加了磨损,还会造成齿轮的强度下降,导致减速机的整体可靠性降低。因此,了解磨削烧伤的成因和影响是解决这一问题的首要步骤。

二、磨削过程中的温度控制

为了有效防止磨削烧伤,控制磨削过程中的温度是至关重要的。首先,合理选择磨削参数,如磨削速度、进给量和切削深度等,可以减少加工中的热量产生。其次,采用高效的冷却方式,如喷雾冷却或冷却液循环系统,可以有效降低刀具和工件的温度,确保磨削过程在合理的温度范围内进行。

此外,选择适当的磨具材料和形状也是降低温度的重要手段。例如,使用高导热性、高耐磨性的磨具可以快速将热量传导出去,从而减少烧伤的风险。在实际应用中,企业应根据不同的加工需求进行磨削参数的优化调整。

三、材质选择与热处理工艺

硬齿面减速机的齿轮材料选择对其性能至关重要。优质的材料不仅能提高齿轮的耐磨性,还能有效抵抗磨削过程中产生的热应力。例如,选用合金钢或高碳钢,通过合理的热处理工艺,如淬火和回火,可以显著提高材料的硬度和韧性,降低裂纹的发生率。

在热处理过程中,控制加热和冷却的速度、温度是关键。过快的冷却速度会导致材料内部应力集中,从而产生裂纹。因此,企业在选择材料和制定热处理方案时,需充分考虑材料的特性和加工环境,从而达到较佳的物理性能。

四、表面处理技术的应用

表面处理技术在硬齿面减速机的应用中越来越受到重视。通过不同的表面处理技术,如渗碳、氮化、喷丸等,可以有效提高齿轮表面的硬度和耐磨性,从而减少磨削烧伤和裂纹的发生。

例如,渗碳处理可以在齿轮表面形成高硬度层,使其在承受高负荷的同时,能够有效抵御磨损和疲劳。而喷丸处理则通过对表面的冲击作用,改善材料的残余应力分布,从而提高疲劳强度,降低裂纹的生成概率。

企业应根据具体的使用条件和要求,选择合适的表面处理技术,以提升减速机的整体性能和使用寿命。

五、定期检测与维护保养

定期检测与维护保养是确保硬齿面减速机长期稳定运行的重要措施。通过定期的检测,可以及时发现磨削烧伤和裂纹等潜在问题,采取相应的修复措施。此外,维护保养过程中应对润滑系统进行检查,确保润滑油的清洁和适宜性,以降低磨损和热量的产生。

同时,企业应建立健全的设备管理制度,通过培训和技术交流,提高操作人员的专业素质,从而有效减少人为操作失误造成的磨削烧伤和裂纹风险。通过综合管理,较大程度地延长减速机的使用寿命和工作效率。

总结而言,硬齿面减速机在解决磨削烧伤和裂纹等问题时,需要从多个角度入手,包括磨削过程的温度控制、材质选择与热处理、表面处理技术以及定期检测与维护保养等。通过科学合理的措施和技术手段,可以有效提高硬齿面减速机的性能和使用寿命,为设备的高效运行提供保障。